Como sabemos até agora, a tecnologia de filtração desempenha um papel crucial em inúmeros aspectos das nossas vidas e da indústria, impactando tudo, desde o ar que respiramos até à água que bebemos e aos produtos que utilizamos. É um processo que separa partículas suspensas de um fluido (gás ou líquido), passando-o por uma barreira porosa chamada filtro.

A filtragem é vital por vários motivos:

* Purificação:

Remoção de contaminantes de líquidos e gases, tornando-os seguros para consumo ou utilização em diversos processos.

* Proteção:

Evitar a entrada de partículas nocivas em equipamentos e sistemas sensíveis, garantindo o seu bom funcionamento e prolongando a sua vida útil.

* Proteção ambiental:

Removendo poluentes do ar e da água, contribuindo para ambientes mais limpos.

* Recuperação de recursos:

Separar materiais valiosos de fluidos, possibilitando sua reutilização e reduzindo desperdícios.

* Qualidade do produto:

Garantir que os produtos atendam aos padrões de pureza e clareza desejados.

No domínio da tecnologia de filtração, nosso foco principal está centrado em dois meios distintos:gás e líquido.

No entanto, é crucial reconhecer que nem todos os gases e líquidos são iguais e, como tal, requerem métodos de filtração personalizados.

para garantir pureza e qualidade ideais. Esta abordagem personalizada é fundamental para obter o melhor gás ou líquido possível para posterior

processos de fabricação.

Ao compreender e implementar técnicas de filtração específicas para diferentes tipos de gases e líquidos, podemos significativamente

melhorar a eficiência e eficácia de nossos esforços de fabricação.

Filtragem de Gás

A filtragem de gás é o processo de remoção de partículas e contaminantes indesejados de um fluxo de gás. Ele desempenha um papel vital em diversas aplicações, como purificação de ar, processamento de gases industriais e proteção de equipamentos sensíveis. Aqui estão alguns dos principais tipos de tecnologias de filtragem de gás:

1. Filtros Mecânicos:

Esses filtros capturam partículas com base em seu tamanho. Eles normalmente usam uma malha ou membrana com poros menores que as partículas a serem removidas. À medida que o gás passa pelo filtro, as partículas ficam presas na superfície da membrana.

Tipos de filtros mecânicos:

* Filtros de profundidade: possuem uma estrutura espessa e fibrosa que retém as partículas em suas camadas. Eles são eficazes para remover partículas maiores, mas podem ter uma alta queda de pressão.

* Filtros de membrana: possuem uma membrana fina e porosa que permite a passagem de moléculas de gás enquanto retém partículas maiores. Eles são normalmente mais eficientes que os filtros de profundidade e apresentam menor queda de pressão.

2. Filtros de Adsorção:

Esses filtros usam materiais como carvão ativado para reter moléculas. O material adsorvente possui uma grande área superficial com poros que atraem e retêm moléculas de gás. À medida que o gás passa pelo filtro, as moléculas indesejadas são adsorvidas na superfície do adsorvente.

Tipos de filtros de adsorção:

* Filtros de carvão ativado: Estes são o tipo mais comum de filtro de adsorção. O carvão ativado é um material altamente poroso que pode adsorver uma ampla gama de gases.

* Filtros de peneira molecular: utilizam materiais zeólitos para adsorver seletivamente moléculas específicas.

3. Filtros Químicos:

Esses filtros empregam materiais reativos para neutralizar gases nocivos. A reação química converte o

gás nocivo em um produto inofensivo que pode ser liberado ou descartado com segurança.

Tipos de filtros químicos:

* Filtros purificadores: usam uma solução líquida para absorver e reagir com o gás indesejado.

* Filtros de quimissorção: utilizam materiais sólidos para reagir e remover o gás indesejado.

Aplicações de filtragem de gás:

* Purificação do ar: remoção de poeira, alérgenos e poluentes do ar interno e externo.

* Processamento de gás industrial: Separação de impurezas de petróleo e gás para produzir combustíveis limpos.

* Protegendo equipamentos sensíveis: Evitando que partículas nocivas entrem em equipamentos sensíveis.

* Aplicações médicas: Fornecimento de ar limpo para procedimentos médicos.

* Proteção ambiental: Remoção de poluentes provenientes de emissões industriais.

A escolha da tecnologia certa de filtragem de gás depende de vários fatores, incluindo:

* O tamanho e tipo de partículas a serem removidas

* O nível desejado de pureza

* A vazão do gás

* O custo e a complexidade do processo

É importante consultar um especialista em filtração qualificado para determinar o melhor tipo de filtro para suas necessidades específicas.

Filtragem de Líquidos

A filtração de líquidos é o processo de remoção de partículas indesejadas e contaminantes de um fluxo líquido. É essencial para diversas aplicações, incluindo tratamento de água, processamento químico e produção de alimentos e bebidas. Aqui estão alguns dos principais tipos de tecnologias de filtragem de líquidos:

1. Filtros de superfície:

Esses filtros retêm partículas na superfície do meio filtrante. Eles normalmente usam uma malha ou tela com poros menores que as partículas a serem removidas. À medida que o líquido passa pelo filtro, as partículas ficam presas na superfície da tela.

Tipos de filtros de superfície:

* Filtros de tela:Este é o tipo mais simples de filtro de superfície. Eles são feitos de uma malha de metal com aberturas grandes o suficiente para permitir a passagem do líquido, mas pequenas o suficiente para reter partículas grandes.

* Filtros de cartucho:Eles contêm meios filtrantes pregueados feitos de papel, tecido ou outros materiais. Eles estão disponíveis em vários tamanhos de poros para remover diferentes tamanhos de partículas.

2. Filtros de profundidade:

Esses filtros capturam partículas dentro da matriz do material filtrante. Eles são normalmente feitos de materiais espessos e fibrosos que retêm partículas dentro de suas camadas. Os filtros de profundidade são eficazes para remover partículas pequenas, mas podem apresentar uma grande queda de pressão.

Tipos de filtros de profundidade:

* Filtros de profundidade:São feitos de materiais como celulose, fibras de vidro ou fibras sintéticas.

Eles são eficazes na remoção de uma ampla variedade de tamanhos de partículas, incluindo bactérias e vírus.

* Filtros de feridas:Estes são feitos enrolando um material fibroso em torno de um núcleo.

Eles estão disponíveis em uma variedade de tamanhos e tamanhos de poros.

3. Filtros de membrana:

Esses filtros usam membranas finas com tamanhos de poros específicos para permitir a passagem apenas de moléculas menores que os poros. Eles são eficazes para remover partículas muito pequenas, incluindo bactérias, vírus e moléculas dissolvidas.

Tipos de filtros de membrana:

*Microfiltração:Essas membranas têm tamanhos de poros de 0,1 a 10 mícrons e são usadas para remover bactérias, parasitas e outras partículas grandes.

* Ultrafiltração:Essas membranas têm tamanhos de poros de 0,01 a 0,1 mícron e são usadas para remover vírus, proteínas e outras partículas menores.

* Nanofiltração:Essas membranas têm tamanhos de poros de 0,001 a 0,01 mícrons e são usadas para remover moléculas dissolvidas como sais e açúcares.

* Osmose reversa:Essas membranas têm os menores tamanhos de poros de todos os filtros de membrana (0,0001 mícron) e são usadas para remover quase todas as moléculas dissolvidas da água.

Aplicações de filtragem de líquidos:

* Tratamento de água: Remoção de impurezas da água potável, tratamento de águas residuais.

* Processamento químico: Separação de reagentes, produtos e catalisadores durante reações químicas.

* Indústria de alimentos e bebidas: Clarificação e purificação de bebidas, remoção de sólidos de óleos e separação de componentes no processamento de alimentos.

* Produção farmacêutica: Esterilização de medicamentos e purificação de produtos biológicos.

* Processamento de petróleo e gás: Separação de água e outras impurezas de petróleo e gás.

A escolha da tecnologia certa de filtragem de líquidos depende de vários fatores, incluindo:

* O tamanho e tipo de partículas a serem removidas

* O nível desejado de pureza

* A vazão do líquido

* A compatibilidade química do líquido e do material do filtro

* O custo e a complexidade do processo

Portanto, é importante consultar um especialista em filtração qualificado para determinar o melhor tipo de filtro para suas necessidades específicas.

Filtração de Gases Especiais e Líquidos Especiais

A filtragem de gases e líquidos especiais apresenta desafios únicos devido às suas propriedades perigosas,

requisitos de alta pureza ou composições complexas. Aqui está uma análise dos desafios e soluções envolvidas:

Desafios:

* Gases e líquidos corrosivos ou reativos:Estes podem danificar os materiais de filtro tradicionais, exigindo materiais especializados como Hastelloy ou PTFE.

* Requisitos de alta pureza:Em indústrias como a farmacêutica e a de semicondutores, mesmo vestígios de impurezas podem afetar significativamente a qualidade do produto.

Alcançar e manter níveis tão elevados de pureza requer métodos de filtração rigorosos.

* Composições complexas:Alguns fluidos possuem múltiplos componentes com tamanhos e propriedades variados, tornando a separação e a filtração mais complexas.

Soluções:

* Materiais especializados:Filtros feitos de materiais resistentes à corrosão, como ligas metálicas, polímeros como PTFE (Teflon) ou cerâmica, podem resistir a produtos químicos agressivos e ambientes agressivos.

* Métodos de filtragem rigorosos:Técnicas como filtração em vários estágios, ultrafiltração e nanofiltração podem atingir altos níveis de pureza, removendo até mesmo as menores partículas e contaminantes.

* Projetos de filtros avançados:Filtros de membrana com tamanhos de poros precisos ou cartuchos especialmente projetados podem remover seletivamente componentes específicos com base em seu tamanho e propriedades.

* Controle e monitoramento de processos:O monitoramento em tempo real da pressão, vazão e níveis de pureza ajuda a garantir desempenho ideal e intervenção oportuna em caso de desvios.

* Adsorção e filtração química:Nos casos em que é necessária uma separação complexa, técnicas adicionais como adsorção com carvão ativado ou filtros químicos podem ser empregadas para remover contaminantes específicos.

Tecnologias avançadas de filtragem:

* Cromatografia Gasosa:Separa e identifica componentes voláteis em misturas de gases utilizando uma coluna preenchida com um material adsorvente especial.

* Cromatografia Líquida de Alto Desempenho (HPLC):Utiliza alta pressão para separar componentes em líquidos com base em suas interações com uma fase estacionária.

* Destilação por Membrana:Usa membranas para separar componentes com base em sua volatilidade, permitindo a separação com eficiência energética de líquidos de alta pureza.

* Precipitação Eletrostática:Emprega um campo elétrico para carregar partículas, atraindo-as para placas coletoras e removendo-as efetivamente do fluxo de gás.

Exemplos de gases e líquidos especiais:

* Ácido fluorídrico:Altamente corrosivo, requer filtros PTFE especializados.

* Produtos químicos de processo de semicondutores:É necessária uma pureza extremamente alta, necessitando de filtração em vários estágios com monitoramento rigoroso.

* Biofarmacêuticos:Sensíveis a impurezas e requerem filtros especializados para purificação.

* Gases tóxicos:Precisa de filtros especializados e procedimentos de manuseio para garantir a segurança.

Importância:

A filtragem eficaz de gases e líquidos especiais é crucial para garantir a segurança, a qualidade e o desempenho de vários processos em todos os setores. A filtragem inadequada pode levar à contaminação do produto, danos ao equipamento, riscos à segurança e riscos ambientais.

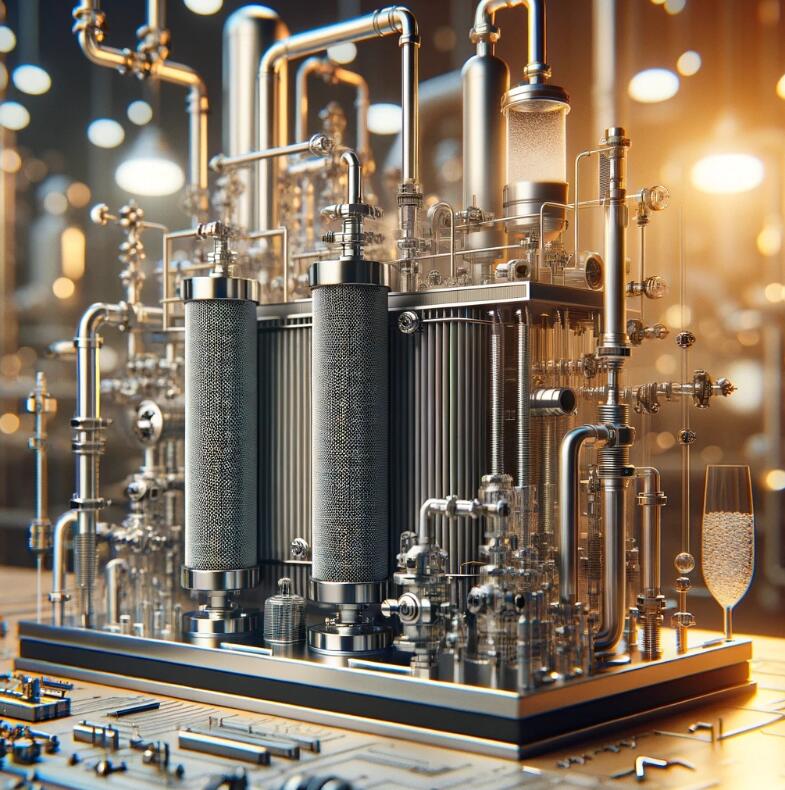

Filtragem de gases em alta temperatura e alta pressão

A filtragem de gás de alta temperatura e alta pressão (HTHP) apresenta desafios únicos devido às condições extremas que exigem design especializado e considerações de materiais. Aqui está uma análise dos principais aspectos:

Considerações de projeto:

* Resistência à pressão:As carcaças e os elementos do filtro devem suportar pressões significativas sem deformação ou ruptura.

* Tolerância de temperatura:Os materiais precisam manter sua resistência e integridade em altas temperaturas sem derreter ou degradar.

* Resistência à corrosão:Os componentes do filtro devem ser resistentes à corrosão do gás específico que está sendo filtrado.

* Eficiência de fluxo:O projeto precisa minimizar a queda de pressão enquanto mantém a alta eficiência de filtração.

* Limpeza e regeneração:Alguns filtros requerem limpeza ou regeneração para manter o desempenho, e o projeto deve acomodar esses processos.

Considerações materiais:

* Ligas metálicas:Aço inoxidável, Hastelloy e Inconel são escolhas comuns devido à sua alta resistência, resistência à temperatura e resistência à corrosão.

* Cerâmica:Alumina, zircônia e carboneto de silício são ideais para temperaturas extremamente altas e oferecem excelente resistência química.

* Fibras de vidro:As fibras de vidro de borosilicato oferecem resistência a altas temperaturas e boa eficiência de filtração.

* Polímeros especiais:O PTFE e outros polímeros de alto desempenho podem ser usados para aplicações específicas que exigem resistência química e flexibilidade.

Inovações Tecnológicas:

Várias tecnologias inovadoras surgiram para enfrentar os desafios da filtragem de gás HTHP:

* Elementos filtrantes cerâmicos:Eles oferecem resistência a altas temperaturas (até 1800°C) e podem ser projetados com tamanhos de poros específicos para atingir o desempenho de filtração desejado.

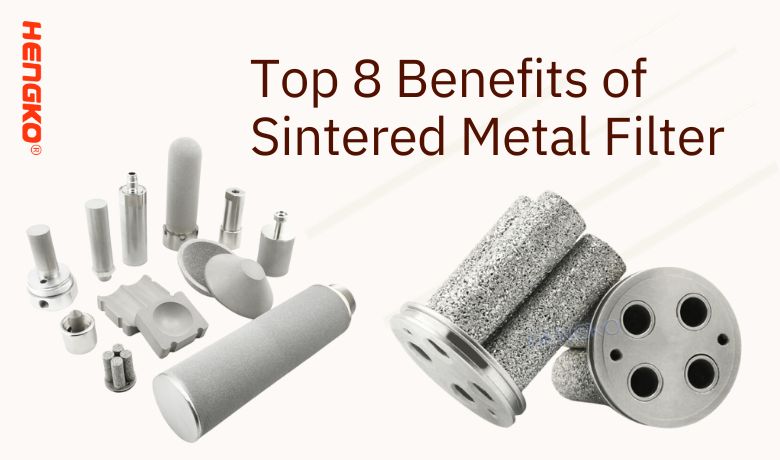

* Filtros de metal sinterizado:Feitos de pós metálicos porosos, esses filtros oferecem alta resistência, boa resistência à temperatura e podem ser limpos e regenerados com eficiência.

* Filtros autolimpantes:Eles incorporam mecanismos como retropulsação ou fluxo reverso para remover automaticamente os contaminantes acumulados, reduzindo os requisitos de manutenção.

* Filtros de membrana:Membranas resistentes a altas temperaturas com tamanhos de poros precisos podem ser usadas para filtração de alta eficiência de componentes específicos de gases.

Exemplos de filtros HTHP:

- Filtros de metal sinterizado:

- Elementos filtrantes cerâmicos:

- Filtros de membrana de alta temperatura:

Aplicações:

A filtragem de gás HTHP é crucial em vários setores:

* Geração de energia:Remoção de partículas do ar de entrada das turbinas a gás para proteger as turbinas e melhorar a eficiência.

* Processamento químico:Filtrar gases e vapores quentes em reações químicas para remover impurezas e garantir a qualidade do produto.

* Indústria petroquímica:Separação de componentes em fluxos de gás provenientes de operações de refino e processamento.

* Indústria siderúrgica e metalúrgica:Filtrar gases de combustão quentes de fornos e incineradores para controlar a poluição do ar.

* Aeroespacial:Protegendo equipamentos sensíveis contra poeira e contaminantes em ambientes de alta temperatura.

Conclusão:

A filtragem de gás em alta temperatura e alta pressão requer um projeto cuidadoso e seleção de materiais para garantir uma operação segura e eficiente.

Ao compreender os desafios e utilizar tecnologias avançadas, as indústrias podem filtrar eficazmente gases HTHP para diversas aplicações,

contribuindo para melhorar o desempenho, a proteção ambiental e a segurança operacional.

Filtragem de líquidos em alta temperatura e alta pressão

Líquidos de alta temperatura e alta pressão (HTHP) apresentam desafios únicos para a filtração devido às condições extremas que podem impactar significativamente o processo. Aqui está uma análise das principais dificuldades e soluções:

Desafios:

* Mudanças de viscosidade:À medida que a temperatura aumenta, a viscosidade dos líquidos diminui, facilitando a passagem de alguns contaminantes pelo filtro.

* Expansão térmica:Tanto o líquido quanto os componentes do filtro se expandem em taxas diferentes devido às mudanças de temperatura, afetando potencialmente o desempenho da filtração e causando vazamentos.

* Efeitos de pressão:A alta pressão pode compactar o meio filtrante, reduzindo sua porosidade e eficiência de filtração. Além disso, pode causar tensão na carcaça e nas vedações do filtro, levando a possíveis falhas.

* Compatibilidade química:As altas temperaturas e pressões podem aumentar a reatividade química do líquido, exigindo materiais especiais para o filtro garantir sua integridade e evitar contaminação.

* Corrosão:A combinação de alta temperatura, pressão e líquidos potencialmente corrosivos pode acelerar a corrosão dos componentes do filtro, reduzindo sua vida útil e comprometendo seu desempenho.

Soluções e Técnicas:

Para superar esses desafios, diversas soluções e técnicas são empregadas na filtração de líquidos HTHP:

* Meio filtrante especializado:Materiais resistentes a altas temperaturas, como malha de aço inoxidável, pó metálico sinterizado e fibras cerâmicas, são usados para suportar condições extremas.

* Filtração em vários estágios:A implementação de vários filtros com diferentes tamanhos de poros pode abordar vários tamanhos de partículas e alcançar alta eficiência geral.

* Controle de temperatura:Manter uma temperatura estável durante todo o processo de filtração ajuda a mitigar os efeitos da expansão térmica e das alterações de viscosidade.

* Carcaças resistentes à pressão:Carcaças robustas feitas de materiais de alta resistência, como aço inoxidável ou titânio, são projetadas para suportar alta pressão e evitar vazamentos.

* Vedações resistentes a produtos químicos:Vedações especiais feitas de materiais como Teflon ou Viton são usadas para garantir a compatibilidade com o líquido específico e evitar vazamentos mesmo em altas temperaturas e pressões.

* Filtros autolimpantes:Eles incorporam mecanismos como retropulsação ou fluxo reverso para remover automaticamente os contaminantes acumulados, reduzindo os requisitos de manutenção e garantindo um desempenho consistente.

Exemplos de filtros de líquidos HTHP:

* Filtros metálicos sinterizados:

* Elementos filtrantes cerâmicos:

* Filtros de malha metálica:

* Filtros de membrana de alta temperatura:

Aplicações:

A filtragem de líquidos HTHP desempenha um papel vital em vários setores:

* Processamento químico:Separando componentes em reações químicas, filtrando sólidos e impurezas.

* Indústria petroquímica:Processamento de petróleo bruto e gás natural, filtrando contaminantes antes do processamento posterior.

* Geração de energia:Filtrar vapor e água em caldeiras e turbinas para melhorar a eficiência e evitar danos aos equipamentos.

* Indústria siderúrgica e metalúrgica:Filtragem de metais e ligas fundidas para remover impurezas e alcançar as propriedades desejadas.

* Indústria de alimentos e bebidas:Esterilizar líquidos e remover contaminantes para garantir a segurança e qualidade do produto.

Conclusão:

A filtragem de líquidos em alta temperatura e alta pressão requer tecnologia especializada e consideração cuidadosa das condições extremas envolvidas. Ao implementar as soluções e técnicas adequadas, a filtração HTHP pode ser realizada de forma eficaz em diversos setores, garantindo a qualidade do produto, segurança e eficiência operacional.

E no final listamos alguns gases e líquidos especiais necessários para fazer a filtragem

Gases e líquidos especiais que necessitam de filtração na fabricação industrial

Gases Especiais:

* Ácido fluorídrico (HF): Altamente corrosivo para a maioria dos materiais, exigindo filtros especializados feitos de Teflon (PTFE) ou outros polímeros resistentes.

* Silano (SiH4): Altamente inflamável e pirofórico, exigindo procedimentos especiais de manuseio e filtros projetados para operação segura.

* Cloro (Cl2): Tóxico e corrosivo, necessitando de materiais especiais como Hastelloy ou Inconel para filtros e equipamentos de manuseio.

* Amônia (NH3): Tóxica e corrosiva, necessitando de filtros de aço inoxidável ou outros materiais resistentes.

* Sulfeto de hidrogênio (H2S): Altamente tóxico e inflamável, necessitando de filtros especiais e precauções de segurança.

* Dióxido de enxofre (SO2): Corrosivo e tóxico, necessitando de filtros de aço inoxidável ou outros materiais resistentes.

Líquidos Especiais:

* Produtos químicos de alta pureza: Usados nas indústrias farmacêutica e de semicondutores, exigindo níveis de pureza extremamente altos e filtros especializados, como filtros de membrana ou sistemas de filtragem de vários estágios.

* Biofarmacêuticos: Sensíveis a impurezas e requerem filtros especiais projetados para purificar e garantir a qualidade do produto.

* Metais e ligas fundidos: Altas temperaturas e potencial de solidificação requerem filtros especializados feitos de materiais refratários como cerâmica ou ligas de alta temperatura.

* Sais fundidos: Altamente corrosivos e requerem materiais especiais como Hastelloy ou Inconel para filtros e equipamentos de manuseio.

* Pastas e pastas: A alta viscosidade e a natureza abrasiva exigem designs e materiais de filtros específicos para garantir uma filtragem eficiente e evitar entupimentos.

* Líquidos tóxicos e perigosos: Requerem procedimentos especiais de manuseio e filtros projetados para evitar vazamentos e exposição a substâncias nocivas.

Nota: Esta não é uma lista exaustiva e o tipo específico de gás ou líquido especial que requer filtração dependerá do processo de fabricação industrial específico.

Você tem um projeto especial de filtragem de gases ou líquidos?

A HENGKO entende que cada desafio de filtração é único, especialmente quando se trata de lidar com gases e líquidos especiais. Nossa experiência na personalização de filtros para atender necessidades específicas nos diferencia no setor. Se você precisar de soluções de filtragem especializadas, estamos aqui para ajudar. Quer seja para uma aplicação única ou para um ambiente desafiador, nossa equipe está equipada para projetar e fabricar filtros que atendam exatamente às suas necessidades.

Não deixe que os desafios de filtragem o atrapalhem. Entre em contato conosco para obter serviços OEM (Fabricante de Equipamento Original) adaptados às necessidades específicas do seu projeto.

Contate-nos hoje emka@hengko.com para discutir seu projeto e como podemos ajudar a transformar suas ideias em realidade. Estamos comprometidos em fornecer filtragem personalizada e de alta qualidade

soluções que ajudam você a alcançar os melhores resultados.

Horário da postagem: 08/12/2023