12 tipos de técnicas de filtração para diferentes indústrias

Filtração é uma técnica usada para separar partículas sólidas de um fluido (líquido ou gás), passando o fluido através de um meio que retém as partículas sólidas. Dependendo da naturezao fluido e o sólido, o tamanho das partículas, a finalidade da filtração e outros fatores, são empregadas diferentes técnicas de filtração. Aqui listamos 12 tipos principais de técnicas de filtração comumente usadas em vários setores. Esperamos que possam ser úteis para você saber mais detalhes sobre filtração.

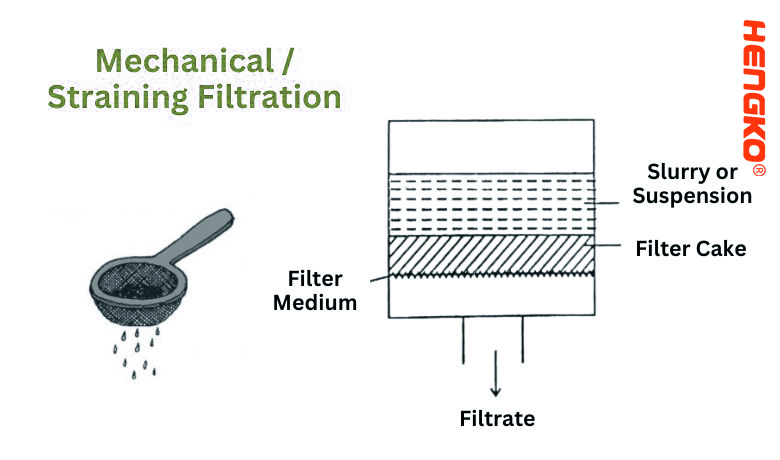

1. Filtragem Mecânica/Esforço:

A filtração mecânica/de esforço é um dos métodos de filtração mais simples e diretos. Basicamente, envolve a passagem de um fluido (líquido ou gás) através de uma barreira ou meio que interrompe ou captura partículas maiores que um determinado tamanho, enquanto permite a passagem do fluido.

1.) Características principais:

* Meio filtrante: O meio filtrante normalmente possui pequenas aberturas ou poros cujo tamanho determina quais partículas serão retidas e quais fluirão. O meio pode ser feito de vários materiais, incluindo tecidos, metais ou plásticos.

* Tamanho das partículas: A filtração mecânica preocupa-se principalmente com o tamanho das partículas. Se uma partícula for maior que o tamanho dos poros do meio filtrante, ela ficará presa ou esticada.

* Padrão de fluxo: Na maioria das configurações de filtração mecânica, o fluido flui perpendicularmente ao meio filtrante.

2.) Aplicações Comuns:

*Filtros de água domésticos:Filtros básicos de água que removem sedimentos e contaminantes maiores dependem de filtragem mecânica.

*Preparação de café:Um filtro de café atua como um filtro mecânico, permitindo a passagem do café líquido enquanto retém os grãos de café sólidos.

*Piscinas:Os filtros de piscina costumam usar uma malha ou tela para reter detritos maiores, como folhas e insetos.

*Processos Industriais:Muitos processos de fabricação exigem a remoção de partículas maiores dos líquidos, e filtros mecânicos são frequentemente empregados.

*Filtros de ar em sistemas HVAC:Esses filtros retêm partículas maiores transportadas pelo ar, como poeira, pólen e alguns micróbios.

3.) Vantagens:

*Simplicidade:A filtragem mecânica é fácil de entender, implementar e manter.

*Versatilidade:Variando o material e o tamanho dos poros do meio filtrante, a filtração mecânica pode ser adaptada para uma ampla gama de aplicações.

*Econômico:Devido à sua simplicidade, os custos iniciais e de manutenção são frequentemente mais baixos do que os de sistemas de filtração mais complexos.

4.) Limitações:

*Entupimento:Com o tempo, à medida que mais e mais partículas ficam presas, o filtro pode ficar entupido, reduzindo sua eficiência e exigindo limpeza ou substituição.

*Limitado a partículas maiores:A filtração mecânica não é eficaz para remover partículas muito pequenas, substâncias dissolvidas ou certos microrganismos.

*Manutenção:A verificação regular e a substituição ou limpeza do meio filtrante são essenciais para manter a eficiência.

Concluindo, a filtração mecânica ou de deformação é um método fundamental de separação com base no tamanho das partículas. Embora possa não ser adequado para aplicações que exigem a remoção de partículas muito pequenas ou substâncias dissolvidas, é um método confiável e eficiente para muitas aplicações cotidianas e industriais.

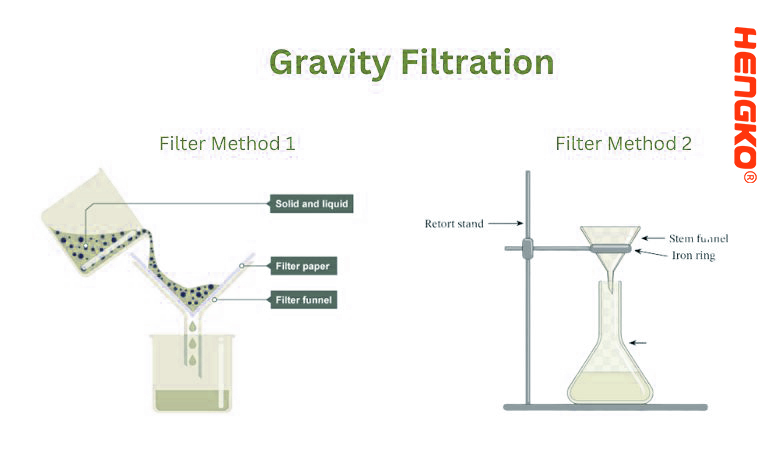

2. Filtragem por gravidade:

Filtração por gravidade é uma técnica usada principalmente em laboratório para separar um sólido de um líquido usando a força da gravidade. Este método é adequado quando o sólido é insolúvel no líquido ou quando se deseja remover impurezas de um líquido.

1.) Processo:

* Um papel de filtro circular, geralmente feito de celulose, é dobrado e colocado em um funil.

* A mistura de sólido e líquido é despejada no papel de filtro.

* Sob a influência da gravidade, o líquido passa pelos poros do papel filtro e fica coletado abaixo, enquanto o sólido permanece no papel.

2.) Características principais:

* Meio filtrante:Normalmente, é utilizado um papel de filtro qualitativo. A escolha do papel filtro depende do tamanho das partículas a serem separadas e da taxa de filtração necessária.

* Equipamento:Freqüentemente, é usado um funil simples de vidro ou plástico. O funil é colocado em um suporte circular acima de um frasco ou béquer para coletar o filtrado.

(o líquido que passou pelo filtro).

* Sem pressão externa:Ao contrário da filtração a vácuo, onde uma diferença de pressão externa acelera o processo, a filtração por gravidade depende exclusivamente da força gravitacional. Isso significa que geralmente é mais lento do que outros métodos, como vácuo ou filtração centrífuga.

3) Aplicações Comuns:

* Separações Laboratoriais:

A filtração por gravidade é uma técnica comum em laboratórios de química para separações simples ou para remoção de impurezas de soluções.

* Fazendo Chá:O processo de fazer chá usando um saquinho de chá é essencialmente uma forma de filtração por gravidade,

onde o chá líquido passa pelo saquinho (atuando como meio filtrante), deixando para trás as folhas sólidas do chá.

4.) Vantagens:

* Simplicidade:É um método simples que requer equipamento mínimo, tornando-o acessível e fácil de entender.

* Não há necessidade de eletricidade: como não depende de pressão externa ou maquinário, a filtragem por gravidade pode ser feita sem qualquer fonte de energia.

* Segurança:Sem aumento de pressão, o risco de acidentes é reduzido em comparação com sistemas pressurizados.

5.) Limitações:

* Velocidade:A filtragem por gravidade pode ser lenta, especialmente ao filtrar misturas com partículas finas ou alto teor de sólidos.

*Não é ideal para partículas muito finas:Partículas extremamente pequenas podem passar pelo papel de filtro ou obstruí-lo rapidamente.

* Capacidade Limitada:Devido à sua dependência de funis simples e papéis de filtro, não é adequado para processos industriais em larga escala.

Em resumo, a filtração por gravidade é um método simples e direto de separar sólidos de líquidos. Embora possa não ser o método mais rápido ou eficiente para todos os cenários, a sua facilidade de utilização e os requisitos mínimos de equipamento tornam-no essencial em muitos ambientes laboratoriais.

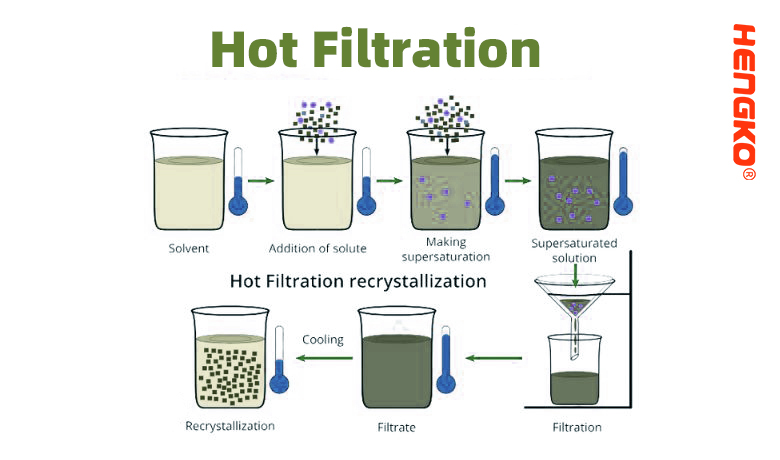

3. Filtragem a Quente

A filtração a quente é uma técnica de laboratório utilizada para separar impurezas insolúveis de uma solução saturada quente antes que ela esfrie e cristalize. O objetivo principal é remover as impurezas que possam estar presentes, garantindo que não se incorporem aos cristais desejados durante o resfriamento.

1.) Procedimento:

* Aquecimento:A solução contendo o soluto desejado e as impurezas é primeiro aquecida para dissolver completamente o soluto.

* Configurando o aparelho:Um funil de filtro, de preferência de vidro, é colocado em um frasco ou béquer. Um pedaço de papel filtro é colocado dentro do funil. Para evitar a cristalização prematura do soluto durante a filtração, o funil é frequentemente aquecido utilizando um banho de vapor ou uma manta de aquecimento.

* Transferência:A solução quente é despejada no funil, permitindo que a porção líquida (filtrado) passe pelo papel de filtro e seja coletada no frasco ou béquer abaixo.

* Captura de Impurezas:Impurezas insolúveis ficam no papel de filtro.

2.) Pontos-chave:

* Manter a temperatura:É crucial manter tudo quente durante o processo.

Qualquer queda na temperatura pode resultar na cristalização do soluto desejado no papel de filtro junto com as impurezas.

* Papel de filtro canelado:Muitas vezes, o papel de filtro é canelado ou dobrado de maneira específica para aumentar sua área superficial, promovendo uma filtração mais rápida.

* Banho de Vapor ou Banho de Água Quente:Isso é comumente usado para manter o funil e a solução aquecidos, reduzindo o risco de cristalização.

3.) Vantagens:

* Eficiência:Permite a remoção de impurezas de uma solução antes da cristalização, garantindo cristais puros.

* Clareza:Ajuda na obtenção de um filtrado límpido e desprovido de contaminantes insolúveis.

4.) Limitações:

* Estabilidade térmica:Nem todos os compostos são estáveis a temperaturas elevadas, o que pode limitar o uso de filtração a quente para alguns compostos sensíveis.

* Preocupações de segurança:O manuseio de soluções quentes aumenta o risco de queimaduras e requer precauções extras.

* Sensibilidade do Equipamento:Atenção especial deve ser dada à vidraria, pois mudanças rápidas de temperatura podem causar rachaduras.

Em resumo, a filtração a quente é uma técnica projetada especificamente para a separação de impurezas de uma solução quente, garantindo que os cristais resultantes após o resfriamento sejam tão puros quanto possível. Técnicas adequadas e precauções de segurança são essenciais para resultados eficazes e seguros.

4. Filtração a frio

A Filtração a Frio é um método empregado principalmente em laboratório para separar ou purificar substâncias. Como o nome sugere, a filtração a frio envolve o resfriamento da solução, normalmente para promover a separação de materiais indesejados.

1. Procedimento:

* Resfriando a Solução:A solução é resfriada, geralmente em banho de gelo ou geladeira. Este processo de resfriamento fará com que substâncias indesejadas (geralmente impurezas) que são menos solúveis em baixas temperaturas cristalizem na solução.

* Configurando o aparelho:Assim como em outras técnicas de filtração, um funil de filtro é colocado no topo de um recipiente receptor (como um frasco ou copo). Um papel filtro é posicionado dentro do funil.

* Filtração:A solução fria é colocada no funil. As impurezas sólidas, que cristalizaram devido à temperatura reduzida, ficam retidas no papel de filtro. A solução purificada, conhecida como filtrado, é coletada no recipiente abaixo.

Pontos-chave:

* Propósito:A filtração a frio é usada principalmente para remover impurezas ou substâncias indesejadas que se tornam insolúveis ou menos solúveis em temperaturas reduzidas.

* Precipitação:A técnica pode ser usada em conjunto com reações de precipitação, onde um precipitado se forma após o resfriamento.

* Solubilidade:A filtração a frio aproveita a solubilidade reduzida de alguns compostos em temperaturas mais baixas.

Vantagens:

* Pureza:Ele fornece uma maneira de aumentar a pureza de uma solução, removendo componentes indesejados que cristalizam após o resfriamento.

* Separação Seletiva:Uma vez que apenas certos compostos precipitarão ou cristalizarão a temperaturas específicas, a filtração a frio pode ser utilizada para separações selectivas.

Limitações:

* Separação Incompleta:Nem todas as impurezas podem cristalizar ou precipitar após o resfriamento, portanto alguns contaminantes ainda podem permanecer no filtrado.

* Risco de perder o composto desejado:Se o composto de interesse também tiver solubilidade reduzida em temperaturas mais baixas, ele poderá cristalizar junto com as impurezas.

* Demorado:Dependendo da substância, atingir a temperatura baixa desejada e permitir que as impurezas cristalizem pode ser demorado.

Em resumo, a filtração a frio é uma técnica especializada que utiliza mudanças de temperatura para conseguir a separação. O método é especialmente útil quando se sabe que certas impurezas ou componentes cristalizam ou precipitam a temperaturas mais baixas, permitindo a sua separação da solução principal. Tal como acontece com todas as técnicas, compreender as propriedades das substâncias envolvidas é crucial para resultados eficazes.

5. Filtração a vácuo:

A filtração a vácuo é uma técnica de filtração rápida usada para separar sólidos de líquidos. Ao aplicar vácuo ao sistema, o líquido é aspirado pelo filtro, deixando para trás os resíduos sólidos. É particularmente útil para separar grandes quantidades de resíduos ou quando o filtrado é um líquido viscoso ou de movimento lento.

1.) Procedimento:

* Configurando o aparelho:Um funil de Büchner (ou um funil semelhante projetado para filtração a vácuo) é posicionado no topo de um frasco, geralmente chamado de frasco de filtro ou frasco de Büchner. O frasco está conectado a uma fonte de vácuo. Um pedaço de papel filtro ou umsinterizadodisco de vidro é colocado dentro do funil para atuar como meio filtrante.

* Aplicando Vácuo:A fonte de vácuo é ligada, reduzindo a pressão dentro do frasco.

* Filtração:A mistura líquida é despejada no filtro. A pressão reduzida no frasco puxa o líquido (filtrado) através do meio filtrante, deixando as partículas sólidas (resíduos) no topo.

2.) Pontos-chave:

* Velocidade:A aplicação de vácuo acelera significativamente o processo de filtração em comparação com a filtração por gravidade.

* Selo:Uma boa vedação entre o funil e o frasco é crucial para manter o vácuo. Freqüentemente, essa vedação é obtida com um tampão de borracha ou silicone.

* Segurança:Ao usar aparelhos de vidro sob vácuo, existe o risco de implosão. É essencial garantir que todos os vidros estejam livres de rachaduras ou

defeitos e proteger a configuração quando possível.

3.) Vantagens:

* Eficiência:A filtragem a vácuo é muito mais rápida do que a simples filtragem por gravidade.

*Versatilidade:Pode ser utilizado com uma ampla gama de soluções e suspensões, inclusive aquelas altamente viscosas ou com grande quantidade de resíduos sólidos.

* Escalabilidade:Adequado tanto para procedimentos laboratoriais de pequena escala quanto para processos industriais maiores.

4.) Limitações:

* Requisito de equipamento:Requer equipamento adicional, incluindo fonte de vácuo e funis especializados.

* Risco de entupimento:Se as partículas sólidas forem muito finas, podem entupir o meio filtrante, retardando ou interrompendo o processo de filtração.

* Preocupações de segurança:O uso de aspirador com vidraria apresenta riscos de implosão, necessitando de precauções de segurança adequadas.

Em resumo, a filtração a vácuo é um método poderoso e eficiente para separar sólidos de líquidos, especialmente em cenários onde a filtração rápida é desejável ou quando se lida com soluções que demoram a filtrar apenas sob a força da gravidade. Configuração adequada, verificações de equipamentos e precauções de segurança são essenciais para garantir resultados seguros e bem-sucedidos.

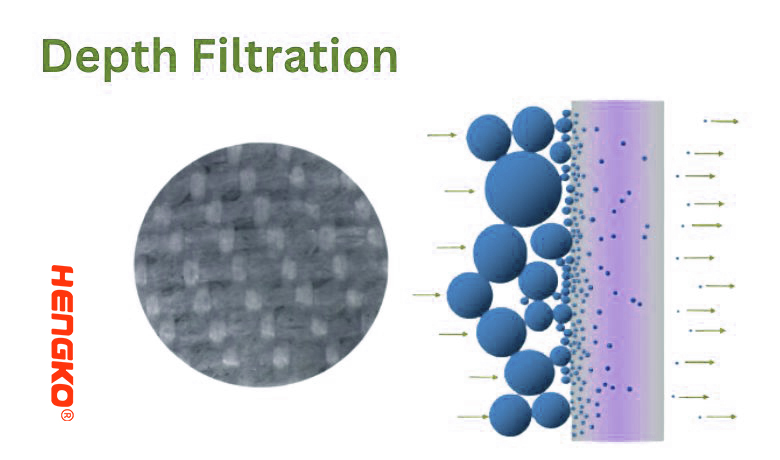

6. Filtragem de profundidade:

A filtração de profundidade é um método de filtração no qual as partículas são capturadas dentro da espessura (ou "profundidade") do meio filtrante, e não apenas na superfície. O meio filtrante na filtração profunda é normalmente um material espesso e poroso que retém partículas em toda a sua estrutura.

1.) Mecanismo:

* Interceptação Direta: As partículas são capturadas diretamente pelo meio filtrante quando entram em contato com ele.

* Adsorção: As partículas aderem ao meio filtrante devido às forças de van der Waals e outras interações atrativas.

* Difusão: Pequenas partículas se movem de forma irregular devido ao movimento browniano e eventualmente ficam presas no meio filtrante.

2.) Materiais:

Os materiais comuns usados na filtração profunda incluem:

* Celulose

*Terra diatomácea

* Perlita

*Resinas poliméricas

3.) Procedimento:

* Preparação:O filtro de profundidade é configurado de forma que força o líquido ou gás a passar por toda a sua espessura.

* Filtração:À medida que o fluido flui através do meio filtrante, as partículas ficam presas em toda a profundidade do filtro, não apenas na superfície.

* Substituição/Limpeza:Quando o meio filtrante ficar saturado ou a vazão cair significativamente, ele precisará ser substituído ou limpo.

4.) Pontos-chave:

*Versatilidade:Os filtros de profundidade podem ser usados para filtrar uma ampla variedade de tamanhos de partículas, desde partículas relativamente grandes até partículas muito finas.

* Estrutura gradiente:Alguns filtros de profundidade possuem uma estrutura gradiente, o que significa que o tamanho dos poros varia da entrada para a saída. Este design permite uma captura de partículas mais eficiente, pois as partículas maiores ficam presas perto da entrada, enquanto as partículas mais finas são capturadas mais profundamente dentro do filtro.

5.) Vantagens:

* Alta capacidade de retenção de sujeira:Os filtros de profundidade podem reter uma quantidade significativa de partículas devido ao volume do material filtrante.

* Tolerância a tamanhos variados de partículas:Eles podem lidar com fluidos com uma ampla variedade de tamanhos de partículas.

* Obstrução de superfície reduzida:Como as partículas ficam presas em todo o meio filtrante, os filtros de profundidade tendem a apresentar menos entupimento superficial em comparação com os filtros de superfície.

6.) Limitações:

* Frequência de substituição:Dependendo da natureza do fluido e da quantidade de partículas, os filtros de profundidade podem ficar saturados e necessitar de substituição.

* Nem sempre regenerável:Alguns filtros de profundidade, especialmente aqueles feitos de materiais fibrosos, podem não ser facilmente limpos e regenerados.

* Queda de pressão:A natureza espessa dos filtros de profundidade pode levar a uma maior queda de pressão no filtro, especialmente quando ele começa a se encher de partículas.

Em resumo, a filtração em profundidade é um método usado para capturar partículas dentro da estrutura de um meio filtrante, e não apenas na superfície. Este método é especialmente útil para fluidos com uma ampla gama de tamanhos de partículas ou quando é necessária uma alta capacidade de retenção de sujeira. A seleção adequada de materiais de filtro e manutenção é crucial para um desempenho ideal.

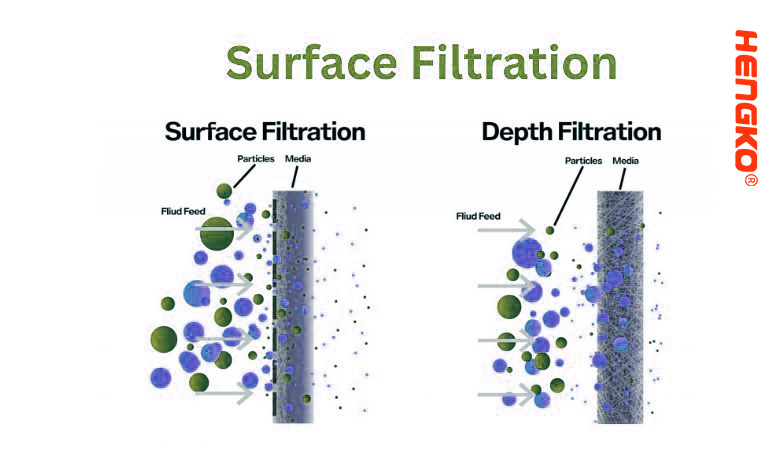

7. Filtragem de Superfície:

A filtração de superfície é um método no qual as partículas são capturadas na superfície do meio filtrante e não em sua profundidade. Nesse tipo de filtração, o meio filtrante atua como uma peneira, permitindo a passagem de partículas menores e retendo partículas maiores em sua superfície.

1.) Mecanismo:

* Retenção de peneira:Partículas maiores que o tamanho dos poros do meio filtrante ficam retidas na superfície, da mesma forma que uma peneira funciona.

* Adsorção:Algumas partículas podem aderir à superfície do filtro devido a diversas forças, mesmo que sejam menores que o tamanho dos poros.

2.) Materiais:

Os materiais comuns usados na filtração de superfície incluem:

* Tecidos ou não tecidos

* Membranas com tamanhos de poros definidos

*Telas metálicas

3.) Procedimento:

* Preparação:O filtro de superfície é posicionado de modo que o fluido a ser filtrado flua sobre ou através dele.

* Filtração:À medida que o fluido passa sobre o meio filtrante, as partículas ficam presas em sua superfície.

* Limpeza/Substituição:Com o tempo, à medida que mais partículas se acumulam, o filtro pode ficar entupido e precisar ser limpo ou substituído.

4.) Pontos-chave:

* Tamanho de poro definido:Os filtros de superfície geralmente têm um tamanho de poro definido com mais precisão em comparação aos filtros de profundidade, o que permite separações específicas baseadas em tamanho.

* Cegueira/entupimento:Os filtros de superfície são mais propensos a cegar ou obstruir, uma vez que as partículas não são distribuídas por todo o filtro, mas acumulam-se na sua superfície.

5.) Vantagens:

* Corte claro:Dados os tamanhos de poros definidos, os filtros de superfície podem fornecer um corte claro, tornando-os eficazes para aplicações onde a exclusão de tamanho é crucial.

* Reutilização:Muitos filtros de superfície, especialmente aqueles feitos de materiais duráveis como metal, podem ser limpos e reutilizados várias vezes.

* Previsibilidade:Devido ao tamanho de poro definido, os filtros de superfície oferecem desempenho mais previsível em separações baseadas em tamanho.

6.) Limitações:

* Entupimento:Os filtros de superfície podem ficar obstruídos mais rapidamente do que os filtros de profundidade, especialmente em cenários de alta carga de partículas.

* Queda de pressão:À medida que a superfície do filtro fica carregada com partículas, a queda de pressão através do filtro pode aumentar significativamente.

* Menos tolerância a tamanhos variados de partículas:Ao contrário dos filtros de profundidade, que podem acomodar uma ampla variedade de tamanhos de partículas, os filtros de superfície são mais seletivos e podem não ser adequados para fluidos com ampla distribuição de tamanho de partículas.

Em resumo, a filtração de superfície envolve a retenção de partículas na superfície de um meio filtrante. Ele oferece separações precisas com base no tamanho, mas é mais suscetível a entupimentos do que a filtração em profundidade. A escolha entre filtração superficial e profunda depende em grande parte dos requisitos específicos da aplicação, da natureza do fluido a ser filtrado e das características da carga de partículas.

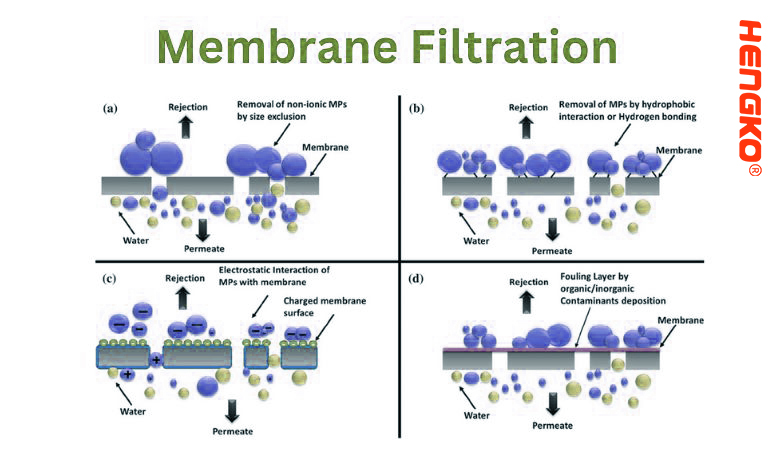

8. Filtração por membrana:

A filtração por membrana é uma técnica que separa partículas, incluindo microrganismos e solutos, de um líquido, passando-o através de uma membrana semipermeável. As membranas possuem tamanhos de poros definidos que permitem a passagem apenas de partículas menores que esses poros, atuando efetivamente como uma peneira.

1.) Mecanismo:

* Exclusão de tamanho:Partículas maiores que o tamanho dos poros da membrana ficam retidas na superfície, enquanto partículas menores e moléculas de solvente passam.

* Adsorção:Algumas partículas podem aderir à superfície da membrana devido a várias forças, mesmo que sejam menores que o tamanho dos poros.

2.) Materiais:

Os materiais comuns usados na filtração por membrana incluem:

* Polissulfona

* Polietersulfona

* Poliamida

* Polipropileno

* PTFE (politetrafluoretileno)

* Acetato de celulose

3.) Tipos:

A filtração por membrana pode ser categorizada com base no tamanho dos poros:

*Microfiltração (MF):Normalmente retém partículas de cerca de 0,1 a 10 micrômetros de tamanho. Freqüentemente usado para remoção de partículas e redução microbiana.

* Ultrafiltração (UF):Retém partículas de cerca de 0,001 a 0,1 micrômetros. É comumente usado para concentração de proteínas e remoção de vírus.

* Nanofiltração (NF):Possui uma faixa de tamanho de poro que permite a remoção de pequenas moléculas orgânicas e íons multivalentes, enquanto os íons monovalentes frequentemente passam.

* Osmose Reversa (RO):Isso não é peneirado estritamente pelo tamanho dos poros, mas funciona com base nas diferenças de pressão osmótica. Ele bloqueia efetivamente a passagem da maioria dos solutos, permitindo a passagem apenas de água e alguns pequenos solutos.

4.) Procedimento:

* Preparação:O filtro de membrana é instalado em um suporte ou módulo adequado e o sistema é preparado.

* Filtração:O líquido é forçado (geralmente por pressão) através da membrana. Partículas maiores que o tamanho dos poros são retidas, resultando em um líquido filtrado conhecido como permeado ou filtrado.

* Limpeza/Substituição:Com o tempo, a membrana pode ficar suja com partículas retidas. Pode ser necessária limpeza ou substituição regular, especialmente em aplicações industriais.

5.) Pontos-chave:

* Filtragem de fluxo cruzado:Para evitar incrustações rápidas, muitas aplicações industriais utilizam filtragem de fluxo cruzado ou de fluxo tangencial. Aqui, o líquido flui paralelamente à superfície da membrana, varrendo as partículas retidas.

* Membranas de grau esterilizante:São membranas projetadas especificamente para remover todos os microrganismos viáveis de um líquido, garantindo sua esterilidade.

6.) Vantagens:

* Precisão:Membranas com tamanhos de poros definidos oferecem precisão em separações baseadas em tamanho.

* Flexibilidade:Com vários tipos de filtração por membrana disponíveis, é possível atingir uma ampla gama de tamanhos de partículas.

* Esterilidade:Certas membranas podem atingir condições de esterilização, tornando-as valiosas em aplicações farmacêuticas e biotecnológicas.

7.) Limitações:

*Incrustantes:As membranas podem ficar sujas com o tempo, levando a taxas de fluxo e eficiência de filtração reduzidas.

* Custo:Membranas de alta qualidade e os equipamentos associados a elas podem ser caros.

* Pressão:A filtração por membrana geralmente requer pressão externa para conduzir o processo, especialmente para membranas mais compactas como as usadas em OR.

Em resumo, a filtração por membrana é uma técnica versátil usada para separação de partículas de líquidos com base no tamanho. A precisão do método, aliada à variedade de membranas disponíveis, torna-o inestimável para inúmeras aplicações em tratamento de água, biotecnologia e indústria de alimentos e bebidas, entre outras. A manutenção adequada e a compreensão dos princípios subjacentes são essenciais para obter resultados ideais.

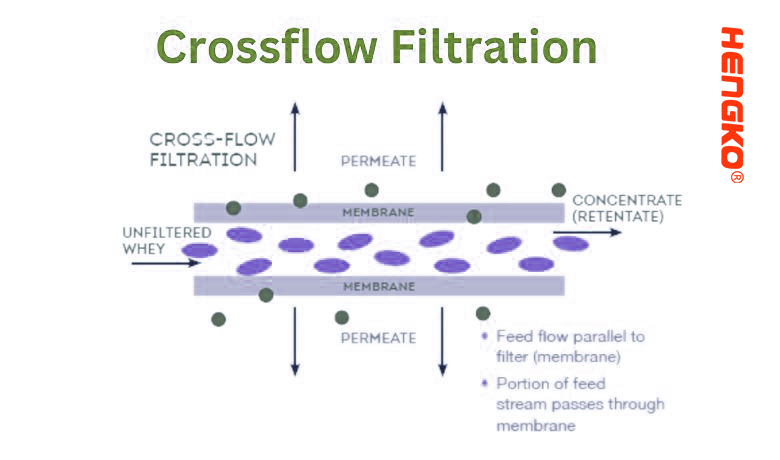

9. Filtração de fluxo cruzado (filtração de fluxo tangencial):

Na filtração de fluxo cruzado, a solução de alimentação flui paralelamente ou “tangencial” à membrana do filtro, em vez de perpendicular a ela. Este fluxo tangencial reduz o acúmulo de partículas na superfície da membrana, o que é um problema comum na filtração normal (beco sem saída), onde a solução de alimentação é empurrada diretamente através da membrana.

1.) Mecanismo:

* Retenção de Partículas:À medida que a solução de alimentação flui tangencialmente através da membrana, as partículas maiores que o tamanho dos poros são impedidas de passar através dela.

* Ação de varredura:O fluxo tangencial varre as partículas retidas da superfície da membrana, minimizando a incrustação e a polarização da concentração.

2.) Procedimento:

*Configurar:O sistema está equipado com uma bomba que circula a solução de alimentação através da superfície da membrana num circuito contínuo.

* Filtração:A solução de alimentação é bombeada através da superfície da membrana. Uma porção do líquido permeia a membrana, deixando para trás um retentado concentrado que continua circulando.

* Concentração e Diafiltração:O TFF pode ser usado para concentrar uma solução recirculando o retentado. Alternativamente, um tampão novo (fluido de diafiltração) pode ser adicionado à corrente de retentado para diluir e lavar pequenos solutos indesejados, purificando ainda mais os componentes retidos.

3.) Pontos-chave:

* Incrustações reduzidas:A ação de varredura do fluxo tangencial minimiza a incrustação da membrana,

o que pode ser um problema significativo na filtragem sem saída.

* Polarização de concentração:

Embora o TFF reduza a incrustação, a polarização da concentração (onde os solutos se acumulam na superfície da membrana,

formando um gradiente de concentração) ainda pode ocorrer. No entanto, o fluxo tangencial ajuda a mitigar este efeito até certo ponto.

4.) Vantagens:

* Vida prolongada da membrana:Devido à redução da incrustação, as membranas usadas em TFF geralmente têm uma vida operacional mais longa em comparação com aquelas usadas na filtração sem saída.

* Altas taxas de recuperação:O TFF permite altas taxas de recuperação de solutos ou partículas alvo de fluxos de alimentação diluídos.

*Versatilidade:O processo é adequado para uma ampla gama de aplicações, desde a concentração de soluções proteicas em produtos biofarmacêuticos até a purificação de água.

* Operação Contínua:Os sistemas TFF podem ser operados continuamente, tornando-os ideais para operações em escala industrial.

5.) Limitações:

* Complexidade:Os sistemas TFF podem ser mais complexos do que os sistemas de filtração sem saída devido à necessidade de bombas e recirculação.

* Custo:Os equipamentos e membranas para TFF podem ser mais caros do que aqueles para métodos de filtração mais simples.

* Consumo de Energia:As bombas de recirculação podem consumir uma quantidade significativa de energia, especialmente em operações de grande escala.

Em resumo, Crossflow ou Filtração de Fluxo Tangencial (TFF) é uma técnica de filtração especializada que utiliza um fluxo tangencial para mitigar a incrustação das membranas. Embora ofereça muitas vantagens em termos de eficiência e redução de incrustações, também requer uma configuração mais complexa e pode ter custos operacionais mais elevados. É especialmente valioso em cenários onde os métodos de filtração padrão podem levar rapidamente à incrustação da membrana ou onde são necessárias altas taxas de recuperação.

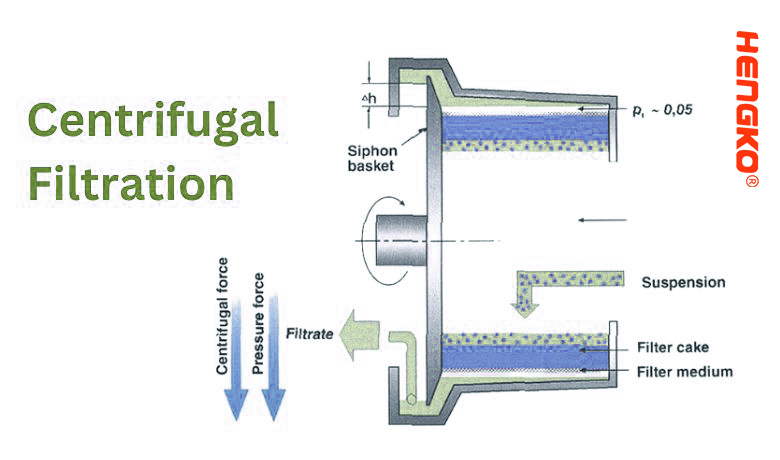

10. Filtragem Centrífuga:

A filtração centrífuga usa os princípios da força centrífuga para separar partículas de um líquido. Neste processo, uma mistura é girada em altas velocidades, fazendo com que as partículas mais densas migrem para fora, enquanto o fluido mais leve (ou partículas menos densas) permanece em direção ao centro. O processo de filtração normalmente ocorre dentro de uma centrífuga, que é um dispositivo projetado para girar misturas e separá-las com base nas diferenças de densidade.

1.) Mecanismo:

* Separação de densidade:Quando a centrífuga funciona, partículas ou substâncias mais densas são forçadas para fora, para o

perímetro da câmara ou rotor da centrífuga devido à força centrífuga.

* Meio filtrante:Alguns dispositivos de filtração centrífuga incorporam um meio filtrante ou malha. A força centrífuga

empurra o fluido através do filtro, enquanto as partículas são retidas para trás.

2.) Procedimento:

* Carregando:A amostra ou mistura é carregada nos tubos ou compartimentos da centrífuga.

* Centrifugação:A centrífuga é ativada e a amostra gira a uma velocidade e duração predeterminadas.

* Recuperação:Após a centrifugação, os componentes separados são normalmente encontrados em diferentes camadas ou zonas dentro do tubo de centrífuga. O sedimento ou pellet mais denso fica no fundo, enquanto o sobrenadante (o líquido transparente acima do sedimento) pode ser facilmente decantado ou pipetado.

3.) Pontos-chave:

* Tipos de rotor:Existem diferentes tipos de rotores, como rotores de ângulo fixo e rotores de caçamba oscilante, que atendem a diferentes necessidades de separação.

* Força Centrífuga Relativa (RCF):Esta é uma medida da força exercida sobre a amostra durante a centrifugação e é muitas vezes mais relevante do que simplesmente indicar as rotações por minuto (RPM). O RCF depende do raio do rotor e da velocidade da centrífuga.

4.) Vantagens:

* Separação Rápida:A filtração centrífuga pode ser muito mais rápida do que os métodos de separação baseados na gravidade.

*Versatilidade:O método é adequado para uma ampla gama de tamanhos e densidades de partículas. Ajustando a velocidade e o tempo de centrifugação, diferentes tipos de separações podem ser alcançados.

* Escalabilidade:As centrífugas vêm em vários tamanhos, desde microcentrífugas usadas em laboratórios para pequenas amostras até grandes centrífugas industriais para processamento em massa.

5.) Limitações:

*Custo do equipamento:Alta velocidade ou ultracentrífugas, especialmente aquelas usadas para tarefas especializadas, podem ser caras.

* Cuidados Operacionais:As centrífugas precisam de equilíbrio cuidadoso e manutenção regular para operar com segurança e eficiência.

* Integridade da amostra:Forças centrífugas extremamente elevadas podem alterar ou danificar amostras biológicas sensíveis.

Em resumo, a filtração centrífuga é uma técnica poderosa que separa substâncias com base nas suas diferenças de densidade sob a influência da força centrífuga. É amplamente utilizado em vários setores e ambientes de pesquisa, desde a purificação de proteínas em laboratórios de biotecnologia até a separação de componentes do leite na indústria de laticínios. A operação adequada e a compreensão do equipamento são cruciais para alcançar a separação desejada e manter a integridade da amostra.

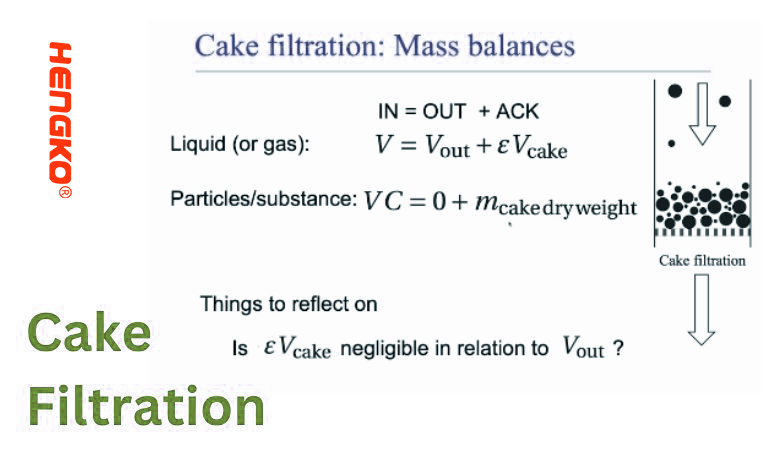

11. Filtragem de Bolo:

A filtração de bolo é um processo de filtração no qual um "bolo" ou camada sólida se forma na superfície do meio filtrante. Essa torta, que é composta pelas partículas acumuladas na suspensão, torna-se a camada filtrante primária, muitas vezes melhorando a eficiência da separação à medida que o processo continua.

1.) Mecanismo:

* Acumulação de partículas:À medida que o fluido (ou suspensão) passa através do meio filtrante, as partículas sólidas ficam presas e começam a se acumular na superfície do filtro.

*Formação do Bolo:Com o tempo, essas partículas presas formam uma camada ou “bolo” no filtro. Esta torta atua como meio filtrante secundário e sua porosidade e estrutura influenciam a taxa e eficiência de filtração.

* Aprofundamento do Bolo:À medida que o processo de filtração continua, a torta fica mais espessa, o que pode diminuir a taxa de filtração devido ao aumento da resistência.

2.) Procedimento:

* Configurar:O meio filtrante (pode ser um pano, tela ou outro material poroso) é instalado em um suporte ou moldura adequada.

* Filtração:A suspensão é passada sobre ou através do meio filtrante. As partículas começam a se acumular na superfície, formando o bolo.

* Remoção de Bolo:Uma vez concluído o processo de filtração ou quando a torta ficar muito espessa, impedindo o fluxo, a torta pode ser removida ou raspada e o processo de filtração pode ser reiniciado.

3.) Pontos-chave:

* Pressão e Taxa:A taxa de filtração pode ser influenciada pela diferença de pressão através do filtro. À medida que o bolo engrossa, pode ser necessária uma diferença de pressão maior para manter o fluxo.

* Compressibilidade:Alguns bolos podem ser compressíveis, o que significa que a sua estrutura e porosidade mudam sob pressão. Isso pode afetar a taxa e a eficiência da filtração.

4.) Vantagens:

* Eficiência aprimorada:A torta em si geralmente fornece uma filtração mais fina do que o meio filtrante inicial, capturando partículas menores.

* Demarcação clara:A torta sólida muitas vezes pode ser facilmente separada do meio filtrante, simplificando a recuperação do sólido filtrado.

Versatilidade:A filtração de bolo pode lidar com uma ampla variedade de tamanhos e concentrações de partículas.

5.) Limitações:

* Redução da vazão:À medida que a torta se torna mais espessa, a vazão normalmente diminui devido ao aumento da resistência.

* Entupimento e cegueira:Se a torta ficar muito espessa ou se as partículas penetrarem profundamente no meio filtrante, isso pode causar entupimento ou cegueira do filtro.

* Limpeza frequente:Em alguns casos, especialmente com acúmulo rápido de bolo, o filtro pode precisar de limpeza frequente ou remoção de bolo, o que pode interromper processos contínuos.

Em resumo, a filtração em torta é um método de filtração comum em que as partículas acumuladas formam uma 'torta' que auxilia no processo de filtração. A natureza da torta – sua porosidade, espessura e compressibilidade – desempenha um papel crucial na eficiência e na taxa de filtração. A compreensão e o gerenciamento adequados da formação da torta são vitais para um desempenho ideal nos processos de filtração da torta. Este método é amplamente utilizado em vários setores, incluindo químico, farmacêutico e de processamento de alimentos.

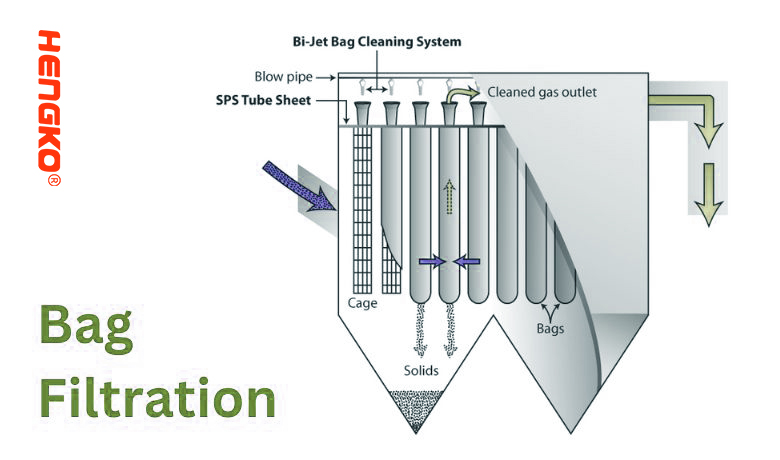

12. Filtragem de saco:

A filtração por bolsa, como o nome sugere, utiliza um saco de tecido ou feltro como meio filtrante. O fluido a ser filtrado é direcionado através da bolsa, que capta os contaminantes. Os filtros de mangas podem variar em tamanho e design, tornando-os versáteis para diferentes aplicações, desde operações de pequena escala até processos industriais.

1.) Mecanismo:

* Retenção de Partículas:O fluido flui de dentro para fora da bolsa (ou em alguns modelos, de fora para dentro). Partículas maiores que o tamanho dos poros do saco ficam presas dentro do saco, enquanto o fluido limpo passa.

* Acumular:À medida que mais e mais partículas são capturadas, uma camada dessas partículas se forma na superfície interna da bolsa, que pode, por sua vez, atuar como uma camada de filtração adicional, capturando partículas ainda mais finas.

2.) Procedimento:

* Instalação:A bolsa filtrante é colocada dentro de uma caixa de filtro de bolsa, que direciona o fluxo de fluido através da bolsa.

* Filtração:À medida que o fluido passa pela bolsa, os contaminantes ficam presos em seu interior.

* Substituição de bolsa:Com o tempo, à medida que a bolsa fica carregada de partículas, a queda de pressão no filtro aumentará, indicando a necessidade de troca da bolsa. Quando o saco estiver saturado ou a queda de pressão for muito alta, o saco pode ser removido, descartado (ou limpo, se for reutilizável) e substituído por um novo.

3.) Pontos-chave:

*Material:As bolsas podem ser confeccionadas em diversos materiais como poliéster, polipropileno, náilon, entre outros, dependendo da aplicação e do tipo de fluido a ser filtrado.

* Classificação de mícron:Os sacos vêm em vários tamanhos de poros ou classificações de mícrons para atender a diferentes requisitos de filtração.

* Configurações:Os filtros de mangas podem ser sistemas de bolsa única ou múltipla, dependendo do volume e da taxa de filtração necessária.

4.) Vantagens:

* Econômico:Os sistemas de filtração por mangas costumam ser mais baratos do que outros tipos de filtração, como filtros de cartucho.

* Facilidade de operação:A troca de uma bolsa filtrante geralmente é simples, tornando a manutenção relativamente fácil.

*Versatilidade:Eles podem ser usados para uma ampla gama de aplicações, desde tratamento de água até processamento químico.

* Altas taxas de fluxo:Devido ao seu design, os filtros de mangas podem suportar taxas de fluxo relativamente altas.

5.) Limitações:

* Faixa de filtragem limitada:Embora os filtros de mangas possam reter uma ampla variedade de tamanhos de partículas, eles podem não ser tão eficazes quanto os filtros de membrana ou cartucho para partículas muito finas.

* Geração de Resíduos:A menos que os sacos sejam reutilizáveis, os sacos usados podem gerar resíduos.

* Ignorar risco:Se não for vedado corretamente, há uma chance de que algum fluido possa passar pela bolsa, levando a uma filtração menos eficaz.

Em resumo, a filtração por mangas é um método de filtração comumente usado e versátil. Com sua facilidade de uso e economia, é uma escolha popular para muitos requisitos de filtração média a grossa. A seleção adequada do material do saco e da classificação em mícron, bem como a manutenção regular, são cruciais para alcançar o melhor desempenho de filtração.

Como escolher os produtos certos de técnicas de filtração para sistema de filtração?

A escolha dos produtos de filtração certos é crucial para garantir a eficiência e a longevidade do seu sistema de filtração. Vários fatores entram em jogo e o processo de seleção às vezes pode ser complicado. Abaixo estão as etapas e considerações para orientá-lo na tomada de uma escolha informada:

1. Defina o Objetivo:

* Objetivo: Determinar o objetivo principal da filtração. É para proteger equipamentos sensíveis, produzir um produto de alta pureza, remover contaminantes específicos ou algum outro objetivo?

* Pureza Desejada: Entenda o nível de pureza desejado do filtrado. Por exemplo, a água potável tem requisitos de pureza diferentes dos da água ultrapura usada na fabricação de semicondutores.

2. Analise o feed:

* Tipo de contaminante: Determine a natureza dos contaminantes – são orgânicos, inorgânicos, biológicos ou uma mistura?

* Tamanho da partícula: meça ou estime o tamanho das partículas a serem removidas. Isso orientará a seleção do tamanho dos poros ou da classificação em mícron.

* Concentração: Entenda a concentração de contaminantes. Altas concentrações podem necessitar de etapas de pré-filtração.

3. Considere os Parâmetros Operacionais:

* Taxa de fluxo: Determine a taxa de fluxo ou rendimento desejado. Alguns filtros são excelentes em altas taxas de fluxo, enquanto outros podem entupir rapidamente.

* Temperatura e pressão: Certifique-se de que o produto de filtração possa lidar com a temperatura e pressão operacionais.

* Compatibilidade Química: Certifique-se de que o material do filtro seja compatível com os produtos químicos ou solventes do fluido, especialmente em temperaturas elevadas.

4. Considere as considerações econômicas:

* Custo Inicial: Considere o custo inicial do sistema de filtragem e se ele cabe no seu orçamento.

* Custo Operacional: Considere o custo de energia, substituição de filtros, limpeza e manutenção.

* Vida útil: Considere a vida útil esperada do produto de filtração e seus componentes. Alguns materiais podem ter um custo inicial mais elevado, mas uma vida operacional mais longa.

5. Avalie tecnologias de filtração:

* Mecanismo de filtração: Dependendo dos contaminantes e da pureza desejada, decida se a filtração de superfície, a filtração de profundidade ou a filtração por membrana é mais apropriada.

* Meio filtrante: Escolha entre opções como filtros de cartucho, filtros de mangas, filtros cerâmicos, etc., com base na aplicação e outros fatores.

* Reutilizável vs. Descartável: Decida se um filtro reutilizável ou descartável se adapta à aplicação. Filtros reutilizáveis podem ser mais econômicos a longo prazo, mas requerem limpeza regular.

6. Integração de Sistemas:

* Compatibilidade com sistemas existentes: Garanta que o produto de filtração possa ser perfeitamente integrado ao equipamento ou infraestrutura existente.

* Escalabilidade: Se houver a possibilidade de ampliar as operações no futuro, escolha um sistema que possa lidar com maior capacidade ou seja modular.

7. Considerações ambientais e de segurança:

* Geração de Resíduos: Considere o impacto ambiental do sistema de filtragem, principalmente em termos de geração e descarte de resíduos.

* Segurança: Certifique-se de que o sistema atenda aos padrões de segurança, especialmente se houver produtos químicos perigosos envolvidos.

8. Reputação do fornecedor:

Pesquise fornecedores ou fabricantes em potencial. Considere sua reputação, avaliações, desempenho anterior e suporte pós-venda.

9. Manutenção e Suporte:

* Compreender os requisitos de manutenção do sistema.

* Considere a disponibilidade de peças de reposição e o suporte do fornecedor para manutenção e solução de problemas.

10. Teste Piloto:

Se possível, realize testes piloto com uma versão menor do sistema de filtragem ou com uma unidade de teste do fornecedor. Este teste real pode fornecer informações valiosas sobre o desempenho do sistema.

Em resumo, a escolha dos produtos de filtração corretos requer uma avaliação abrangente das características da alimentação, dos parâmetros operacionais, dos fatores econômicos e das considerações de integração do sistema. Certifique-se sempre de que as preocupações ambientais e de segurança sejam abordadas e conte com testes piloto sempre que possível para validar as escolhas.

Procurando uma solução de filtragem confiável?

Seu projeto de filtragem merece o melhor e a HENGKO está aqui para oferecer exatamente isso. Com anos de experiência e uma reputação de excelência, a HENGKO oferece soluções de filtragem personalizadas para atender às suas necessidades exclusivas.

Por que escolher a HENGKO?

* Tecnologia de ponta

* Soluções personalizadas para diversas aplicações

* Confiado por líderes da indústria em todo o mundo

* Comprometido com a sustentabilidade e eficiência

* Não comprometa a qualidade. Deixe que a HENGKO seja a solução para seus desafios de filtração.

Entre em contato com a HENGKO hoje mesmo!

Garanta o sucesso do seu projeto de filtração. Aproveite a experiência da HENGKO agora!

[Clique como segue para entrar em contato com a HENGKO]

Envie sua mensagem para nós:

Horário da postagem: 25 de agosto de 2023